Quels sont les matériaux plastiques et composites utilisés pour les applications extrêmes ?

1. Pour la cryogénie : températures négatives extrêmes.

Le secteur de la cryogénie se concentre sur l’étude et la production des températures dites extrêmes, en dessous de -150°C et qui peuvent aller jusqu’à -273°C. Entre ces deux températures on observe le phénomène de liquéfaction des gaz, autrement dit du changement d’état d’un gaz en liquide.

Ces gaz liquides sont utilisés pour des applications spécifiques dans lesquels nous intervenons : l’hydrogène, le médical, etc.

Quelle est la principale exigence du secteur cryogénique ?

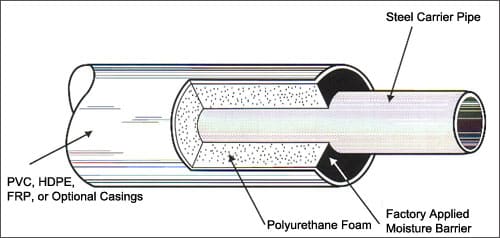

Une bonne isolation. Pour permettre le procédé de liquéfaction, une température négative minimum doit être tenue et ce pendant toute la durée du processus. Les pièces d’isolation sont primordiales et permettent d’éviter la surconsommation d’énergie (pour atteindre la température voulue), la détérioration des équipements alentour et permettent d’assurer la sécurité du personnel. On retrouve ce type de pièce dans les systèmes de pompes, les compresseurs pour le transport des gaz liquéfiés, de l’extraction jusqu’au stockage en passant par les terminaux gaziers et les méthaniers (on parle souvent de gaz naturel liquéfié, en abrégé LNG).

Les caractéristiques matériaux attendues pour le secteur de la cryogénie

- Résistance à des températures négatives pouvant aller jusqu’à -273°C (en continu).

- Faible conductivité thermique, mesurée en W/(m•K), pour prévenir les ponts thermiques.

- Faible inflammabilité pour répondre aux exigences de comportement feu de certaines infrastructures (absence d’halogènes).

- Résistance à la corrosion et aux UV, notamment dans le domaine maritime (offshore).

- Stabilité dimensionnelle.

- Propriété mécanique pour les supports de pipeline.

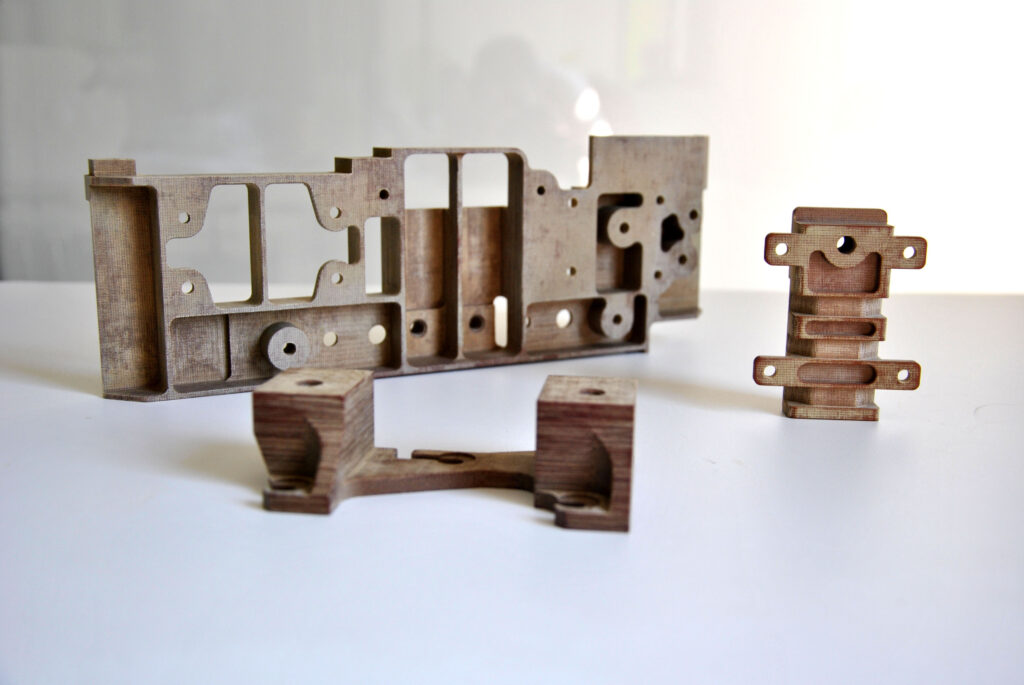

Les principaux matériaux utilisés pour ces applications sont des composites bois bakélisé, stratifiés fibres de verres avec résines spécifiques. ICM Industrie intervient depuis plusieurs années auprès de grands groupes dans le domaine très contraignant de la cryogénie. Nous réalisons des pièces pouvant résister aux très basses températures (0 K ; -273°C) et aux très hautes pressions afin de garantir l’étanchéité dans les réservoirs, pompes, compresseurs et vannes.

2. Pour l’aéronautique : températures extrêmes, contraintes de poids et de résistance.

La filière aéronautique se concentre sur la conception, la production et la maintenance de matériels dédiés, sur les marchés civils et militaires. Ce domaine de pointe est soumis à de nombreux impératifs tels que la sécurité, le poids ou encore la performance. Il est primordial d’assurer une traçabilité depuis les matières premières jusqu’aux produits semi-finis. Il existe des normes pour encadrer la production et assurer une certaine qualité.

Quelles sont les principales exigences du secteur aéronautique ?

– Des équipements fiables : la norme EN9100 est une certification européenne applicable aux secteurs aéronautique et défense qui assure la qualité des prestations proposées.

– Une grande charge de production : une fois les commandes d’aéronefs passées, les commandes doivent être réalisées le plus rapidement possible, tout en assurant le bon niveau de qualité. Le secteur de l’aéronautique représente une grande charge de travail en production.

Les caractéristiques matériaux attendues pour le secteur de l’aéronautique

- Conduction électrique moindre pour limiter le risque d’étincelle, la métallisation de surface et éviter les dommages directs dus à la foudre.

- Résistance au feu, pour leur utilisation en présence de matériaux combustibles.

- Tenue aux hydrocarbures pour éviter le stress cracking.

- Résistance mécanique car ils sont exposés à toutes sortes de conditions extrêmes : altitude, vent, température pouvant aller de -70°C jusqu’à 250°C et vitesse d’environ 900 km/h, usure, corrosion, etc.

- Légèreté, un élément pris en compte lors de la construction d’un avion notamment pour diminuer la consommation de carburant, et son empreinte carbone.

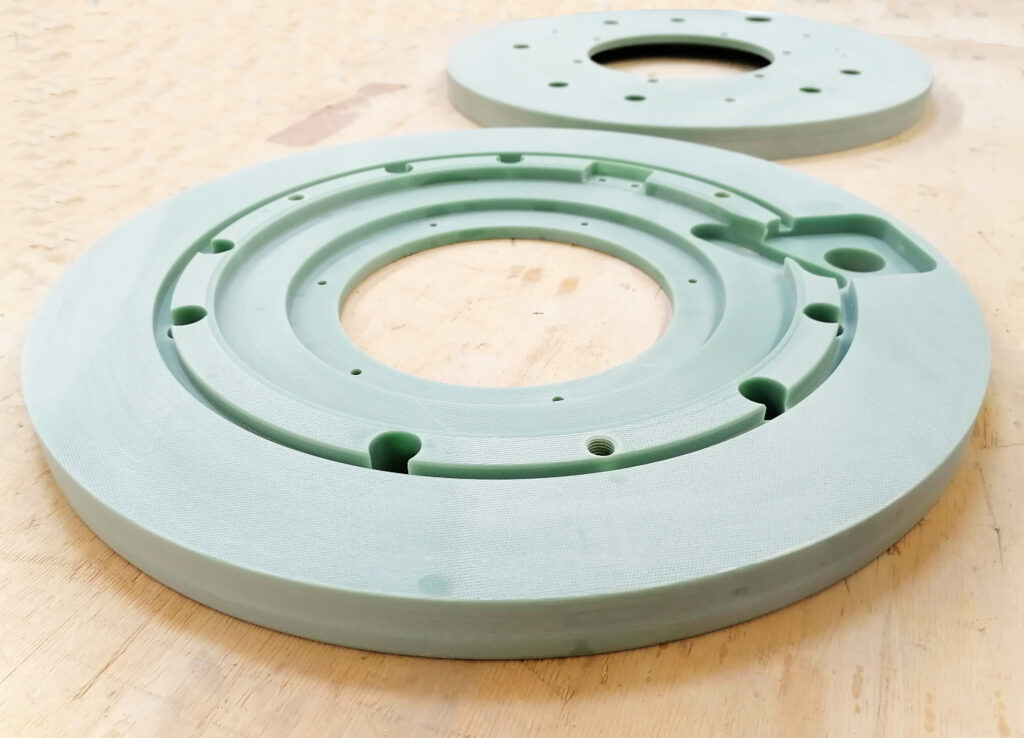

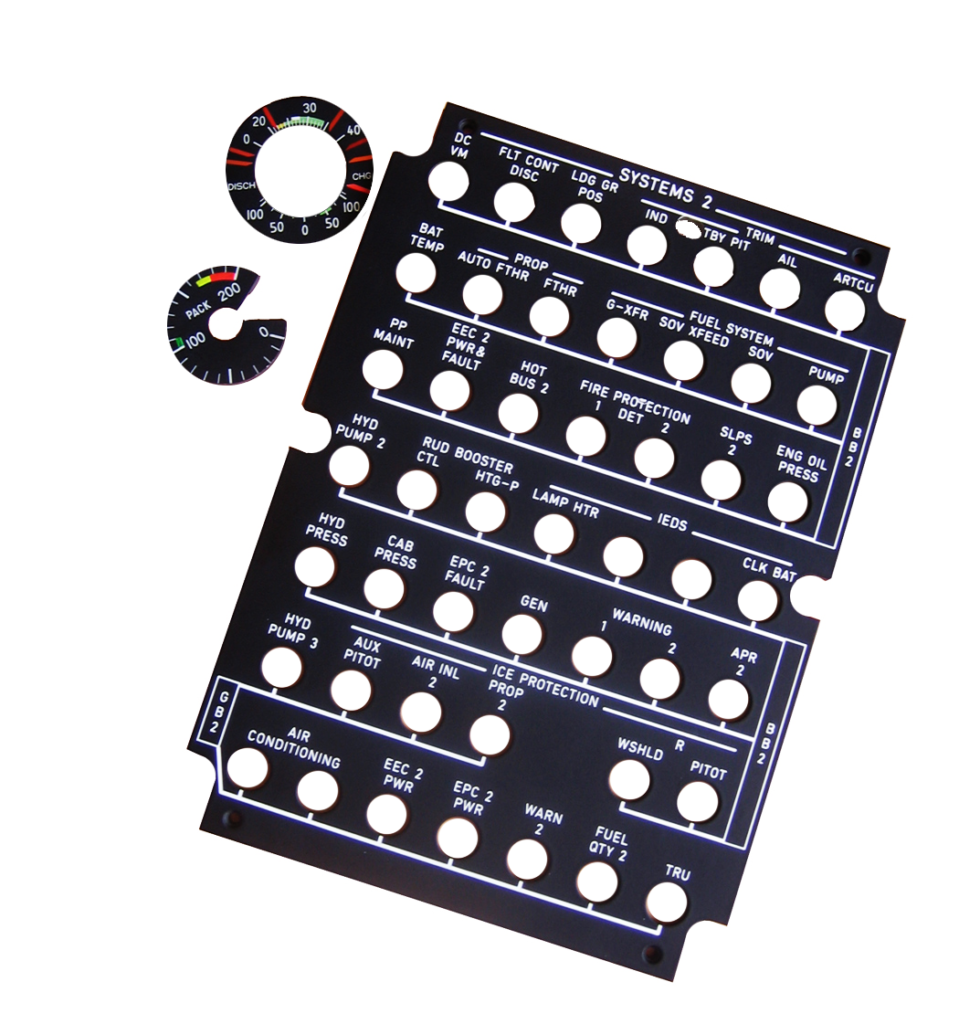

Les principaux matériaux utilisés pour les applications aéronautiques sont, des plastiques de haute performance : Peek, Meldin, Vespel, PTFE, PEI, PSU, des composites haute température : résine époxy renforcé de fibre de verre, et des métaux non-ferreux, type aluminium… Pour le compte de grands constructeurs et équipementiers de 1er rang, nous usinons des pièces et sous-ensembles de nombreuses parties d’un aéronef (cockpit, de train d’atterrissage, de portes, du cœur électrique et du circuit de distribution d’un avion).

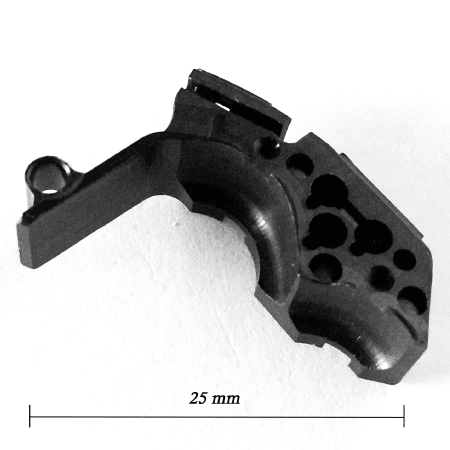

Un savoir-faire complexe qui exige un niveau de précision extrême, pour des dimensions de pièces allant du millimètre au grand format.

3. Pour le médical : résistance à la stérilisation et innocuité.

L’industrie médicale est un secteur de pointe qui nécessite précision, sécurité et hygiène. Les matériaux utilisés doivent respecter des caractéristiques précises pour correspondre aux exigences du secteur. De même que dans l’aéronautique, la traçabilité est primordiale.

Notre gamme technique de plastique offre à nos clients un large choix adapté à leurs applications. Les champs d’applications sont variés, nous intervenons sur les équipements, les machines de diagnostic ou les instruments médicaux.

Quelles sont les principales exigences du secteur médical ?

– Étant donné que les dispositifs médicaux doivent être stérilisés, il est extrêmement important de veiller à ce que les matériaux utilisés supportent une stérilisation par autoclave, par faisceaux d’électrons ou par rayons gamma.

– La biocompatibilité des matériaux revêt également une importance cruciale pour la bonne interaction des dispositifs entrant en contact avec la peau des patients.

– La complexité des pièces nécessite une précision et une tolérance accrues.

Les caractéristiques matériaux attendues pour le secteur médical

- Bonnes propriétés thermiques afin de résister aux différents processus médicaux.

- Très bon état de surface.

- Propriété magnétique faible pour ne pas interférer dans les résultats des examens.

- Résistance aux agents chimiques et à la stérilisation.

Les principaux matériaux utilisés sont des plastiques techniques, PPSU, PTFE, PMMA, Garolite G-10, Polypropylène (PP), Polycarbonate (PC), ABS et polystyrène. Le PEEK et le PEI sont deux matières plastiques qui présentent une biocompatibilité à long terme et qui résistent à une stérilisation par autoclave (stérilisation à la vapeur) tout en conservant leurs propriétés physiques.

Les applications les plus courantes : l’imagerie, les lits médicalisés, l’orthopédie, l’analyse, la chirurgie, la connectique et l’instrumentation à fin de diagnostic.

Pour répondre aux exigences des clients en termes de transparence parfaite, nos pièces transparentes sont re-polies à 100%. Nous usinons des pièces et des micro-pièces complexes de quelques millimètres.

ICM Industrie c’est 30 ans d’expertise dans la distribution et l’usinage de matières plastiques et composites pour des secteurs de pointe.

Quels sont les outils à votre disposition ?

- Une vue d’ensemble des matériaux les plus courants grâce à notre guide de choix matière, il regroupe toutes les caractéristiques des matériaux thermoplastiques, thermodurcissables et isolants souples.

- Des technico-commerciaux pour vous accompagner dans le développement et la réalisation de votre projet.

- Des fiches matières sont disponibles sur les pages plastiques et composites.